單螺桿機筒作為塑料擠出、食品加工、化工生產等行業中的關鍵機械設備組件,其設計與報價直接關系到整機性能與生產成本。本文將從單螺桿機筒的設計要點、配件選型、以及報價影響因素三個方面,系統解析這一機械設備及其配件的設計理念與市場價值。

一、單螺桿機筒的設計要點

單螺桿機筒設計需綜合考慮材質、結構、工藝參數等多方面因素。材質選擇至關重要,常用材料包括氮化鋼、雙金屬合金等,以適應高溫、高壓、耐磨及抗腐蝕的工作環境。機筒內部結構設計需優化螺桿與機筒的配合間隙、長徑比(通常為20:1至30:1)、進料段與計量段的長度比例,確保物料均勻塑化與高效擠出。加熱冷卻系統的集成設計(如電加熱圈或油溫控制)也是提升能效與穩定性的關鍵。

二、配件選型與協同設計

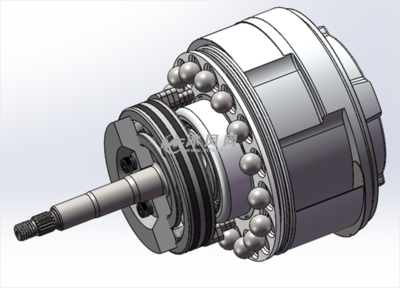

單螺桿機筒的配件包括螺桿、軸承、密封件、測溫元件等,其選型直接影響設備壽命與運行效率。螺桿作為核心配件,需根據物料特性(如粘度、熱敏性)設計螺紋深度、螺距及表面處理工藝(如鍍鉻或噴涂耐磨層)。軸承需承載高扭矩與軸向力,多選用高精度滾子軸承;密封件則需防止物料泄漏與污染。配件與機筒的協同設計應注重模塊化與可維護性,以降低后期運營成本。

三、報價影響因素解析

單螺桿機筒的報價受多重因素影響。設計復雜度(如定制化內部流道或特殊涂層)會顯著增加成本,高端材質(如雙金屬襯里)相比普通鋼材可能提價30%-50%。配件品牌與精度等級也決定價格差異,進口配件(如德國或日本軸承)通常比國產配件昂貴。生產工藝(如精密加工與熱處理技術)、訂單批量、以及售后服務(如技術培訓與保修期限)均是報價的重要組成部分。市場調研顯示,標準型單螺桿機筒的報價范圍在每套1萬至5萬元人民幣,而高端定制型號可達10萬元以上。

單螺桿機筒的設計需以性能優化為導向,兼顧配件匹配與成本控制。用戶在獲取報價時,應明確自身工藝需求,權衡設計規格與預算,選擇可靠供應商以確保機械設備長期穩定運行。隨著智能制造的發展,未來單螺桿機筒設計將更注重智能化監測與節能創新,進一步提升其附加值。